研究背景

搅拌摩擦固态增材(AFSD)是一种新兴且备受关注的固态增材制造(AM)技术,基于该方法可以制备晶粒细化的微观结构以及性能优异的致密构件。然而,基于AFSD所制备的构件的成型质量和力学性能直接受控于加工参数所导致的接触界面的不同的热场分布和物料流动演化行为。同时上述行为又可以通过界面温度、主轴力和扭矩等特征值表征。因此,有必要采用各种方式尝试获取上述参数以深入了解热演化和变形行为,进而分析其对于沉积构件的性能的影响。目前,机器学习(ML)已成为增材制造领域的一种可行方法以有效捕获各种变量之间复杂的关联性。研究表明,ML技术可以通过将工艺参数和结构特征分别作为输入和输出变量以探究材料的微观结构和力学性能之间的联系。此外已有研究发现可以通过人工神经网络(ANN)和支持向量机(SVM)较为精准的预测3D打印的316L不锈钢的疲劳寿命。然而,尚未有研究探究机器学习技术在AFSD领域的应用。并且从提取的数据的特征来看,现有的AFSD领域的可用数据的丰富性和稳定性尚有欠缺,这也将显著阻碍基于ML所构建的模型的适用性。因此,亟需基于一种新型的可以实现原位监测过程量参数且稳定性高的监测设备以获取全面性的参数,进而以辅助构建搅拌摩擦固态增材构件的参数-性能关系网络。

实验方法和模型构建

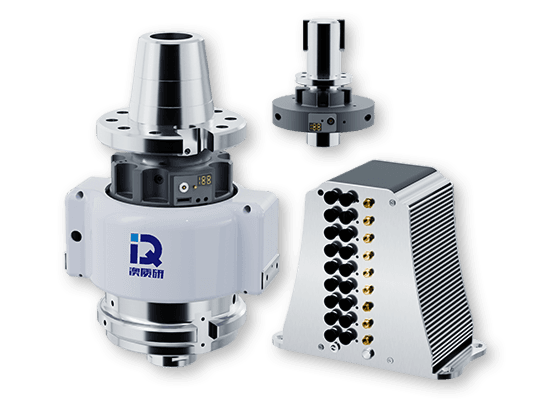

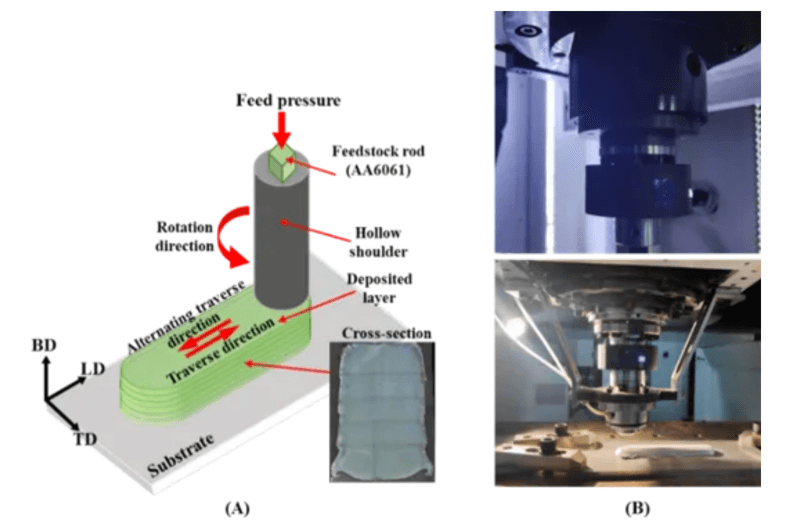

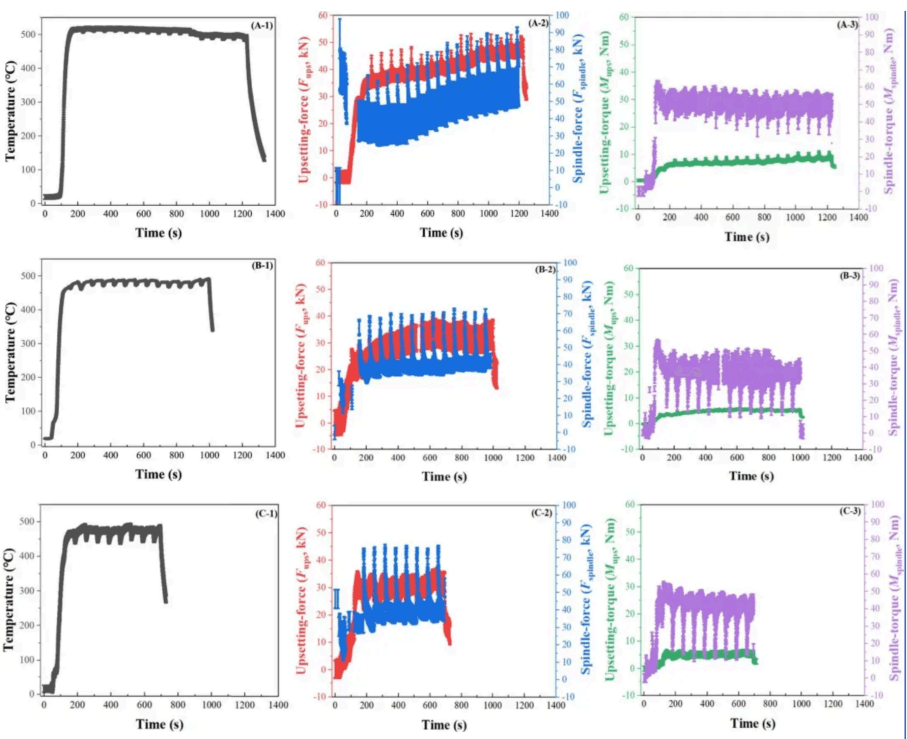

基于(图2)的搅拌摩擦固态增材装备(新一代智慧化多功能固相制造复合装备,航天工程装备(苏州)有限公司)以制备AA6061的沉积件,设定基础工 艺参数如下:转速(500 rpm)、焊速(140 mm/min)、送料速度(11.7~ 35.0 mm/min)和层厚(0.5、1.0和 1.5 mm)。AFSD过程后可制造出沉积层均匀排列且物料充分流动的金相结构。实验过程中通过自主研发的智慧化原位过程量监测刀柄(图2B,Temp-Mech-Aware刀柄,广东横琴澳质研科技发展有限公司)以捕获稳定的传输信号(温度、顶锻力、顶锻扭矩、主轴力和主轴扭矩)。上述刀柄可以自动进行信号滤波以获得稳定的信号,其温度、力和扭矩的测量范围分别为0700 ℃、0300 kN和0~300 Nm,所有内嵌传感器的精度和频率均保持在0.5%和128 Hz。本研究进行了一系列实验(62组),获得了大量监测数据以确保后续预测模型的可靠性。图3分别对应层厚为0.5 mm(图3A)、1.0 mm(图 3B) 和 1.5 mm (图3C)的实时原位监测数据。AFSD试验后分别基于硬度计和拉伸机测试沉积件的显微硬度和抗拉强度。

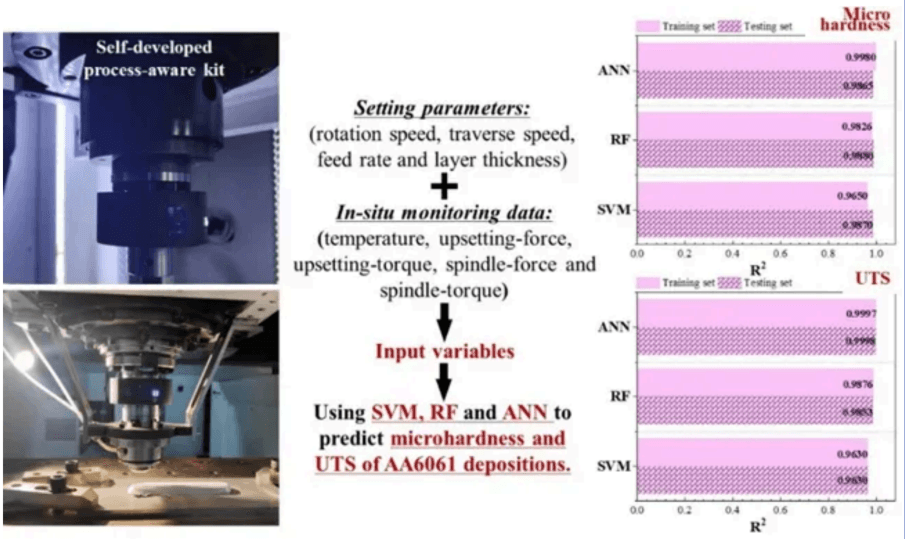

在构建ML模型过程中,除了基础工艺参数(转速、焊速、送料速度和层厚)之外,将采集的多种过程量参数(温度、顶锻力、顶锻扭矩、主轴力和主轴扭矩)同时作为输入变量。将显微硬度和抗拉强度设置为输出变量并基于ML算法(SVM、RF 和 ANN)进行模拟和预测。此外,基于模型揭示对沉积件的力学性能影响最大的因素。所有研究结果可辅助改进应用于AFSD 领域的机器学习模型,并为在实际工程领域制备具有高性能的沉积样件提供有价值的技术建议。

图2-(A)AFSD实验过程示意图,(B)搅拌摩擦固态增材装备以及自主研发的智慧化原位过程量监测刀柄的实物图。

图3-层厚为0.5 mm(图3A)、1.0 mm(图 3B)和 1.5 mm(图 3C)时,智慧化原位过程量监测刀柄所获取的监测数据。

研究结果

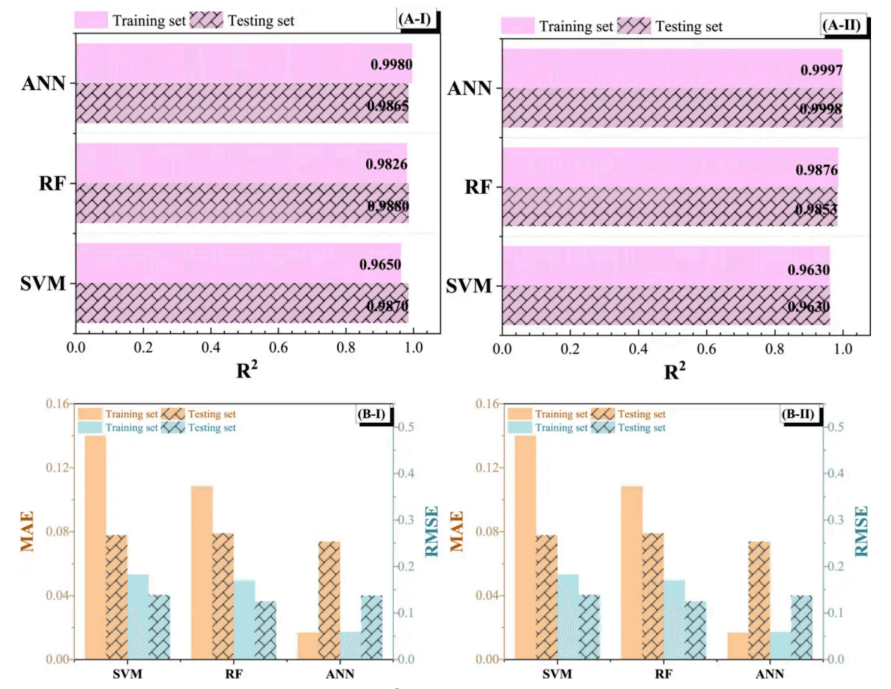

图 4 汇总了基于 SVM,RF和ANN 模型获取的预测结果。其表明,与 SVM 和 RF 模型相比,最适合预测基于 AFSD 制备的 AA6061 沉积件的力学性能的模型为ANN 模型。当预测显微硬度/抗拉强度时,其预测精度最高(0.9923/0.9998),同时其对应的MAE(0.0738/0.0050)和RMSE(0.1373/0.0063)最低。三种ML方法的预测精度和泛化能力排名为以下顺序:ANN > RF > SVM。这是由于ANN方法可以识别输入和输出变量的所有交互,并且该方法的训练系统可以动态选择最为合适的回归模型以实现模型构建,这将直接提高其预测精度。此外,ANN模型的隐藏层结构可以通过充分拟合训练集进而有效提高其准确性。

通过和以往其他课题组的研究结果(R2在0.21 到 0.89 之间)对比可以发现,本研究所获得的所有预测精度均有显著提升。这在很大程度归因于本研究所使用的智慧化原位过程量监测刀柄,其实现了稳定且精确的输入变量的获取。然而,以往的研究获得数据集的方式主要通过安装在基板底部的热电偶和外部电机内的扭矩传感器,同时根据电机消耗的电流计算主轴力信号。上述间接的数据采集过程直接降低了数据的稳定性和准确性,进而导致基于机器学习的预测模型的较差精度。上述结果再次证实了本研究自主研发的刀柄可以为构建ML模型提供更有效且稳定的数据,并显著提高相应的预测效果。

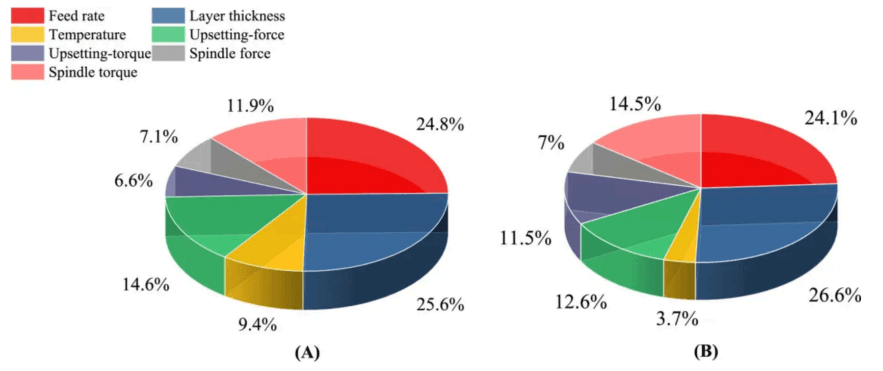

在证实了ANN模型的最佳预测精度后,本研究基于该模型进一步评估了输入参数对力学性能的影响程度。如图5所示,送料速度(24.8%/24.1%)和层厚(25.6%/26.6%)对显微硬度和抗拉强度具有主导调控作用,是影响沉积构件的力学性能的关键因素。上述两个参数可以直接影响AFSD过程中沉积构件的热演化行为,提高送料速度将降低热量积聚效应,促进晶粒细化并提高AA6061 沉积件的拉伸性能。而增加层厚将降低 AFSD 过程中的接触界面温度,导致沉积件的位错密度的增加和显微硬度的提升。

图4-不同ML方法的预测结果对比: (A) R2, (B) MAE and RMSE,其中(Ⅰ) 和 (Ⅱ)对应显微硬度和抗拉强度。

图5- 不同输入变量对(A) 显微硬度和 (B) 抗拉强度的影响程度

总结

本研究采用不同的机器学习方法(SVM,RF和ANN)构建了参数和性能之间的关系网络模型并预测了搅拌摩擦固态增材的 AA6061 的力学性能(显微硬度和抗拉强度)。所采用的自主研发的原位过程量监测刀柄获取的实时过程量参数,极大程度地提高了模型的数据丰富程度和稳定性。基于材料基因工程的理念,本研究首次采用自主研发的智慧化装置,证明并实现了ML模型构建在AFSD领域的应用,为后续高通量、高精度、信息化AFSD实验及批量生产高性能的构件提供了技术指导,有望大幅降低实验试错成本,加速工艺研发进程。此外,本研究有望为实现增材制造过程的数字化以及全闭环控制铺平道路。

该工作发表在Materials Genome Engineering Advances期刊上,澳门大学及澳门发展及质量研究所谭立武教授团队,航天工程装备(苏州)有限公司技术团队及北京科技大学李晓刚教授团队共同完成了本项研究。